グローバル中小企業 イノテックという会社 |

▲ 玉柏の本社ビル

|

鋳物(いもの)の「い」の字も知らないところから始まった |

| いまでこそ産業機械部品の提案から設計、製造、加工、金型製作、組立てまでを一貫して行える体制をウリとしているイノテックだが、岡﨑浩社長が26歳で社長に就任した1979年の頃は銑鉄(せんてつ)鋳物専門の会社だった。 鋳物とは、砂や金属で作った型の中に、溶かした金属を注ぎ込んで求める形にする鋳造と呼ばれる加工法で作られた物。銑鉄とは鋼(はがね)などの鉄素材より炭素を多く含むため融点が低く鋳造には向いている鉄の一種。 岡﨑浩社長は当時、弁護士を目指しており、鋳物の「い」の字も知らなかったが、妻の父親の経営する鋳物会社が経営破綻し、その再建をするために社長に就任した。会社の立て直しのために夜中に自身で鋳型(いがた)を造形し銑鉄を流し込み、出来上がった製品を翌朝トラックに積み込み、自身で発注先に届けるということをしていたが、当初は品質が悪かったイメージが強く、「燃料代がもったいないから来なくていい」とまで言われていた。岡崎浩社長は、「このままではいけない。お客様から来てくれと言われるような魅力ある企業にならないといけない。喜ばれる仕事をしないとだめだ。」と仕入や方案から、工程まで全てを見直し、10%を超える不良率だったところを3%以下にまで抑え、3ヶ月で黒字に転換した。 その後、岡﨑浩社長は、素材だけでは限界があると考え、次なる投資として1983年に機械加工の工場を作り加工業に進出。更に、そもそも開発・設計の段階でコストは決まってしまう為、これからは精密金型も必要だと考え、1986年にはアルミダイカスト金型製作に進出していった。 |

▲ 銑鉄(鋳物の材料) |

▲ 鋳型(熱して融かした銑鉄を流し込む砂型を作るための型) |

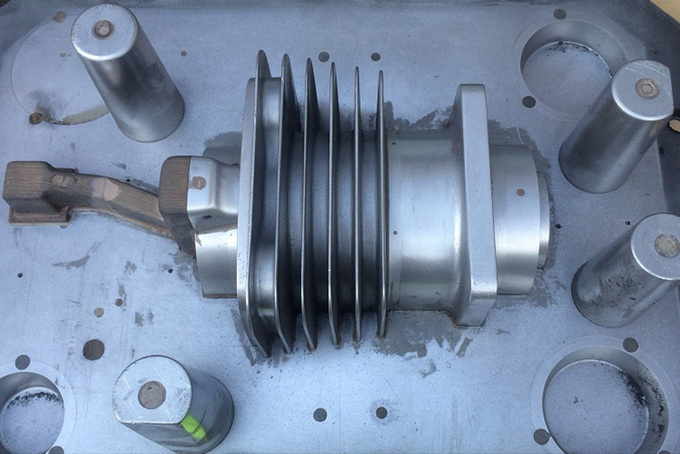

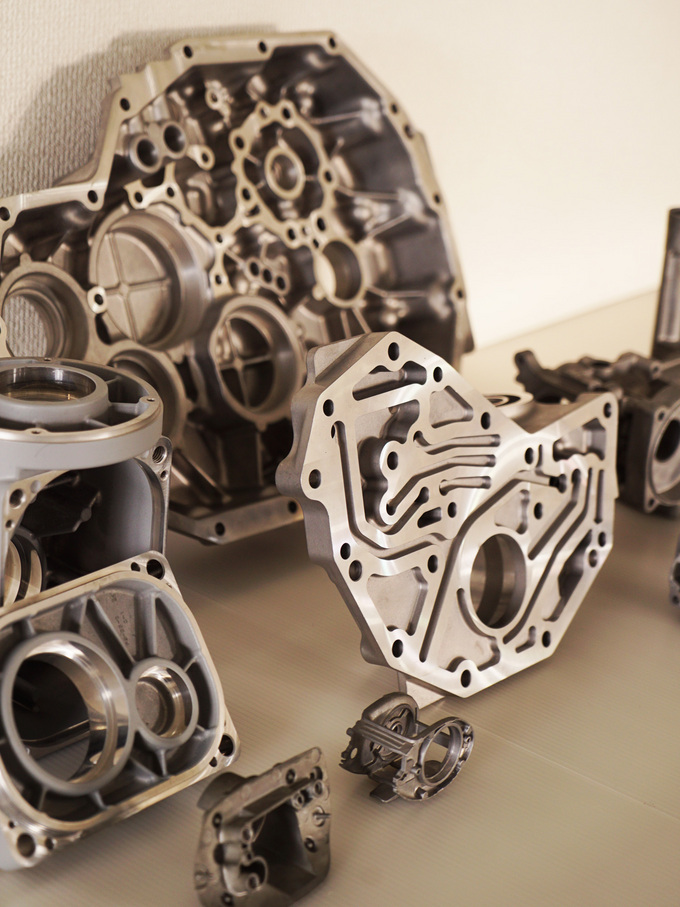

▲ 鋳物(鋳造によって製造された成果物) |

しっかり利益を乗せても「こんなに安くなるのか!?」の理由 |

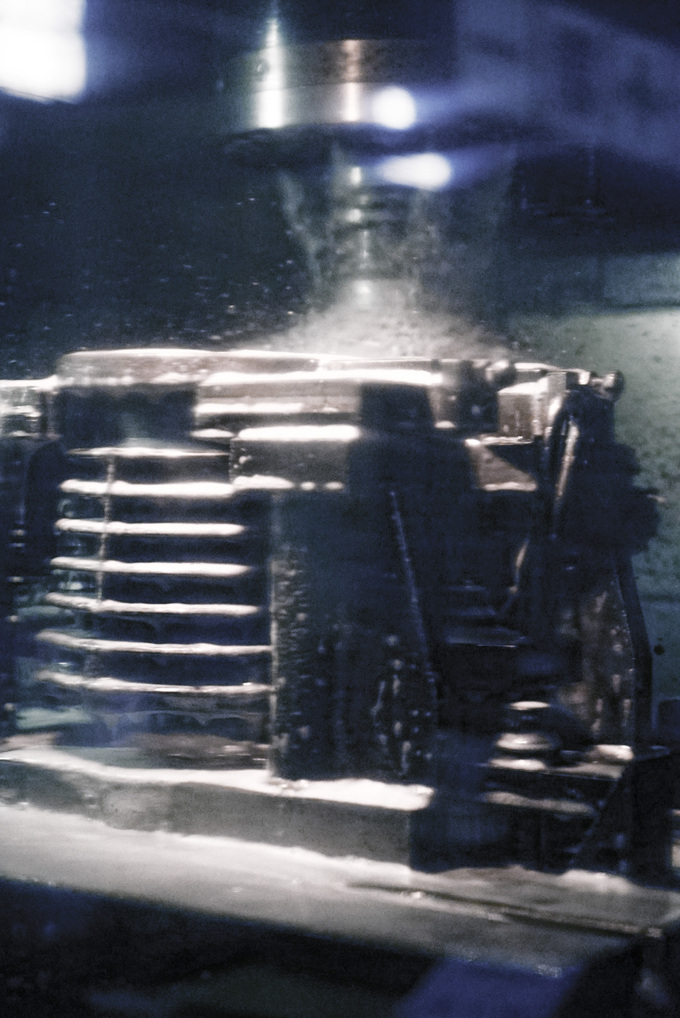

▲ マシニングセンターという加工の機械で加工している様子

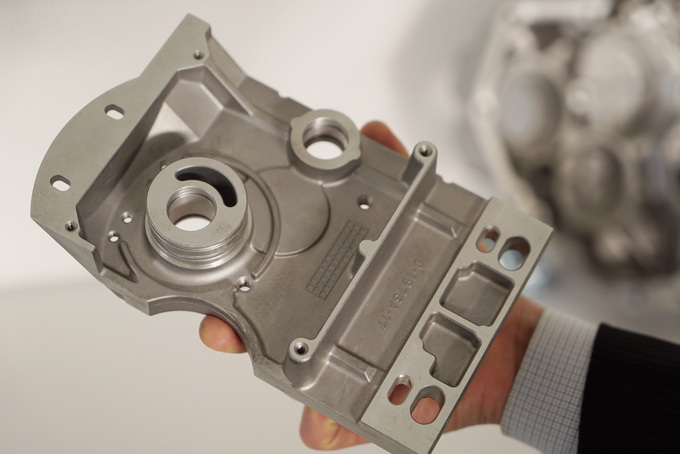

鋳造メーカーの場合、部品の重さで価格が決まる。部品に余計な部分が付いていればいるほど重くなり高く売れるため、鋳造メーカーは出来るだけ余計な部分を付けて売りたいと考える。しかし、次の工程である加工工場は加工にかかる時間が短ければ短いほど、短時間に大量の加工ができ、その分コストを抑えることができるため、なるべく余計な部分がない方がありがたい。ここに鋳造メーカーと加工工場のジレンマがある。イノテックは鋳造も加工も一社で行うため、鋳造では極力余計な部分を減らし、加工がしやすい状態で加工部に仕事を流すため、全体として安く部品を提供することができるのだ。 イノテックの価格競争力の源泉は、この一貫体制を活かす提案力にある。「この図面通りに作って欲しい」と図面を渡され、それをそのまま作るだけではわずかなコストダウンにしかならない。仮に1個の部品につき数十円程度の削減というだけでもお客様は喜ぶかもしれないが、それが無理の上に成り立っている値下げだったらそれを長く続けることが難しくなっていく。ところが根本的な部分から、提案をきっちり行うと、お客様がその部品に求める仕様をヒアリングし、お客様の求める仕様は満たしたままで、今までと形を変え、コストを劇的に安くするということが可能になる。 韓国のあるメーカーが数千円で製造していた部品の仕様を聞いたときに、イノテックはアルミの金型に工夫を加えた。アルミの特性上、強い力を加えると1/100mmという単位だが少したわみができてしまうため、加工をする時には強い力が加わらないように加工の速度を落として時間をかけて仕上げるのが一般的だ。イノテックは強い力をかけてもたわまないような細工を施して金型を作ることで、加工にかかる時間を大幅に短縮し十分に利益を乗せた上で従来の1/3程度の金額で提供できるようになったのだそうだ。この金額を聞いたときに、お客様は「こんなに安くなるのか!?」とイノテックの価格競争力を評価してくれたのだそうだ。 |

▲ 工夫を加えて価格を1/3に落とすことに成功した金型

▲ この小さな工夫一つが大きな変化を作る |

営業部を持たないから不況で光る体質になった |

▲ 高い技術力を必要とする製品 景気が悪くなると部品を発注するメーカーも仕入れの見直しを始めるようになる。グローバル市場で勝っていくためには、少しでもコストを抑える必要があるからだ。少しでもコストを落とそうと仕入れの見直しをするメーカーの購買は、価格競争力の高い仕入先を探すようになり、今まで営業部を持たなかったがゆえに知られていなかったイノテックに光が当たってきたのだそうだ。 |

イノテックの目指す未来 |

▲ イノテックのロゴ

|

インタビュアーから |

| 部品を作るという仕事は、求められている部品を、納期通り、なるべく安く、求められている量を納める仕事だと思っていたのですが、今回インタビューをさせていただいて、知恵や工夫をしぼることによって差別化をしていける、とても創造的な仕事なのだと知りました。 |